A manutenção preditiva no setor sucroalcooleiro

Artigo | Por em 2 de setembro de 2009

Artigo | Por em 2 de setembro de 2009

*Por Nilson J. Guiselini

A cana no Brasil

Embora seja planta exótica, originária da Nova Guiné, no Oceano Índico, a cana-de-açúcar é um vegetal intimamente ligado à história brasileira, desde os primórdios da colonização portuguesa até os dias de hoje. Basta dizer que o Brasil é o principal produtor mundial de etanol e açúcar de cana.

O setor sucroalcooleiro tem uma importância grande na geração e movimentação da economia brasileira. Além da produção de alimentos (no período de renovação da lavoura) e combustível renovável, o setor tem uma capacidade instalada para geração de energia elétrica correspondente a “uma Itaipu”. O período de geração de energia elétrica é realizado quando os nossos reservatórios estão baixos, uma vez que a nossa matriz energética utiliza os recursos hídricos (hidroelétricas) para gerar grande parte na energia consumida.

Para manter essa estrutura em funcionamento é necessário lançar mão de técnicas que permitem garantir o funcionamento das instalações com o menor número de paradas provocadas por quebras ou interrupções emergenciais.

Historicamente, a cana-de-açúcar é um dos principais produtos agrícolas do Brasil, sendo cultivada desde a época da colonização. Do seu processo de industrialização obtém-se como produtos o açúcar nas suas mais variadas formas e tipos, o álcool (anidro e hidratado), o vinhoto (utilizado na ferti-irrigação da lavoura) e o bagaço (combustível para produção de vapor no acionamento de turbinas no processo e geração de eletricidade – cogeração). Atualmente, a geração de energia elétrica que é comercializada com empresas especializadas garante uma receita significativa para a usina (fonte geradora).

Devido à grandeza dos números do setor sucroalcooleiro no Brasil, não se pode tratar a cana-de-açúcar apenas como mais um produto, mas sim como o principal tipo de biomassa energética, base para todo o agronegócio sucroalcooleiro.

A busca pela redução dos custos

Poucas vezes na história da cana-de-açúcar no Brasil a redução de custos foi uma meta tão perseguida quanto agora – foco direcionado para manutenção na atual entressafra. Cálculos de consultores e usinas apontam que a atividade representa 40% do custo industrial de uma planta sucroalcooleira.

Em função dessa situação a técnica de manutenção empregada na indústria tem uma grande importância para garantir o funcionamento dos equipamentos envolvidos na produção. As técnicas empregadas buscam garantir:

· confiabilidade nas instalações e equipamentos;

· disponibilidade dos equipamentos para a produção;

· redução de custos com paradas provocadas por falhas (parada imediata) ou defeitos (mau funcionamento).

Situação atual do setor no Brasil

O texto abaixo contém parte do discurso do presidente da UNICA, Marcos Sawaya Jank, no evento de lançamento do “Compromisso Nacional para Aperfeiçoar as Condições de Trabalho na Cana-de-Açúcar”, no dia 25/06/2009, no Palácio do Buriti, em Brasília, DF.

“…O Brasil responde por um terço da produção mundial de cana-de-açúcar, 20% da produção e 40% das exportações mundiais de açúcar, 30% da produção e 60% das exportações mundiais de etanol. O etanol já representa mais da metade do consumo nacional de combustíveis para automóveis leves e a biomassa da cana responde por 3% da produção de eletricidade, com potencial de chegar a 15% da matriz elétrica brasileira até 2015.

Desde o ano passado, a indústria da cana-de-açúcar já é a segunda principal fonte de energia do país, atrás do petróleo e acima da hidroeletricidade. O setor sucroenergético brasileiro possui quase 400 indústrias processadoras, mais de 1 mil indústrias de suporte, 70 mil fornecedores de cana e gera quase 1 milhão de empregos diretos em 20 estados brasileiros…”

Evolução histórica dos conceitos da manutenção

A história da manutenção acompanha a evolução tecnológica, econômica e social do mundo. Para entender seu desenvolvimento como ciência pode-se dividi-la em sete fases:

1a Fase: pré-manutenção – século XVIII

· Não existiam equipes de manutenção;

· O próprio operador ou dono da máquina era o responsável pelo reparo;

· A parada da máquina não causava maiores problemas.

2a Fase: Primeiras equipes – século XIX

· Surgem as grandes invenções: eletricidade, máquinas e motores a vapor;

· Aparecem as primeiras equipes;

· Ter à mão os recursos: MANU + TENERE = MANUTENÇÃO.

3a Fase: Corretiva – 1900 a 1920

· Deflagrada a Primeira Guerra Mundial;

· Surgem as primeiras indústrias;

· A parada da máquina atrasa a produção;

· Formam-se as equipes de manutenção corretiva.

4a Fase: Preventiva – 1920 a 1950

· Inicia-se a Segunda Guerra Mundial;

· Início da aviação comercial;

· Aparece a eletrônica (transistor), com o primeiro computador;

· É necessário prevenir: surge a manutenção preventiva.

5a Fase: Racionalização – de 1950 a 1970

· Crise do petróleo;

· Os custos aumentam demasiadamente;

· Aparece a engenharia de manutenção;

· Não basta só consertar e prevenir: isso precisa ser realizado com economia.

6a Fase: Produtiva total – de 1970 a 1980

· Crescimento das empresas e concorrências;

· Técnicas japonesas (desenvolvidas pós-Segunda Guerra);

· Envolvimento da operação na Falha Zero;

· Produção = operação + manutenção;

· O operador e o usuário das máquinas são importantes;

· Surge a Manutenção Produtiva Total (MPT).

7a Fase: Manutenção baseada em confiabilidade – de 1980 até hoje

· Diversidade dos itens físicos;

· Complexidade tecnológica;

· Questão jurídica e legal;

· Questão ambiental e segurança do trabalho.

(Fonte: Guia básico para manutenção hoteleira. Editora Senac. Autor Eduardo Linzmayer)

A manutenção preditiva no setor sucroalcooleiro

Conceituação

Podemos fazer uma analogia com os conceitos utilizados pela manutenção com um sistema de saúde para o ser humano. No sistema da saúde temos:

· Pronto socorro – atendimentos emergenciais;

· Postos de saúde – vacinas, consultas e orientações;

· Laboratórios para análises – exames clínicos como sangue, urina, dermatológicos etc.

Nas atividades realizadas pelas equipes de manutenção temos:

· Corretiva – emergencial ou programada;

· Preventiva – evitar paradas emergenciais;

· Preditiva – monitorar o funcionamento do equipamento ou instalação sem a obrigatoriedade da parada.

Unindo os conceitos com saúde temos:

· Manutenção corretiva – Pronto socorro (atendimentos emergenciais);

· Manutenção preventiva – Posto de saúde (vacinas, orientações, avaliações periódicas etc);

· Manutenção preditiva – Exames laboratoriais (sangue, urina etc).

A manutenção preditiva é uma filosofia ou atitude que usa a condição operacional real do equipamento e sistemas da planta industrial para otimizar a operação total da planta industrial.

A preditiva é a atuação realizada com base na modificação de parâmetro de condição ou desempenho do equipamento, cujo acompanhamento obedece a uma sistemática. Pode ser comparada a uma inspeção sistemática para o acompanhamento das condições dos equipamentos.

Quando é necessária a intervenção da manutenção no equipamento, estamos realizando uma manutenção corretiva planejada.

É conhecida também como manutenção sob condição ou manutenção com base no estado do equipamento (Condition Based Maintenance).

O termo associado à manutenção preditiva é o de predizer. Esse é o grande objetivo da manutenção preditiva: predizer (ou prevenir) as falhas nos equipamentos ou sistemas por meio de acompanhamento dos diversos parâmetros, permitindo a operação contínua pelo maior tempo possível. Ou seja, a manutenção preditiva privilegia a disponibilidade à medida que não promove intervenções nos equipamentos em operação.

Além disso, a intervenção só é decidida quando os parâmetros acompanhados indicam sua real necessidade, ao contrário da Manutenção Preventiva que pressupõe a retirada do equipamento de operação baseada no tempo de operação.

Quando o grau de degradação se aproxima ou atinge o limite previamente estabelecido, é tomada a decisão de intervenção. Isto permite uma preparação prévia do serviço, além de outras decisões alternativas relacionadas com a produção.

Acompanhamento preditivo

A avaliação do estado do equipamento se dá por meio de medição, acompanhamento ou monitoração de parâmetros. Esse acompanhamento pode se feito de três formas:

· Acompanhamento ou monitoração subjetiva;

· Acompanhamento ou monitoração objetiva;

· Monitoração contínua.

A monitoração subjetiva é aquela exercida pelo pessoal de manutenção utilizando os sentidos, ou seja, tato, olfato, audição e visão. Quando um mecânico coloca a palma da mão sobre uma caixa de mancal pode perceber a temperatura e a vibração. Evidentemente quanto mais experiente, mais confiáveis serão os diagnósticos. No entanto, essa monitoração não deve ser adotada como base para decisão por ser extremamente subjetiva.

A monitoração objetiva é o acompanhamento feito por meio de equipamentos ou instrumentos específicos. É objetiva, pois fornece um valor de medição do parâmetro que está sendo acompanhado, e o valor medido independe do operador do instrumento, desde que utilizado o mesmo procedimento.

A monitoração objetiva pode ser classificada em contínua e pontual. Em situações onde o tempo de desenvolvimento do defeito é muito curto e/ou em equipamentos de alta responsabilidade, adota-se o monitoramento contínuo. Nos demais equipamentos ou onde o defeito pode ser acompanhado ou ainda onde a falha não impacta a continuidade operacional, adota-se um plano de medições periódicas, sendo a frequência, função da importância do equipamento ou do histórico do equipamento.

Principais Técnicas de Manutenção Preditiva

Em termos práticos, uma técnica de manutenção preditiva deve atender aos seguintes requisitos:

· Permitir a coleta de dados com o equipamento em funcionamento, ou com o mínimo de interferência possível no processo de produção;

· Permitir a coleta dos dados que possibilitem a análise de tendência.

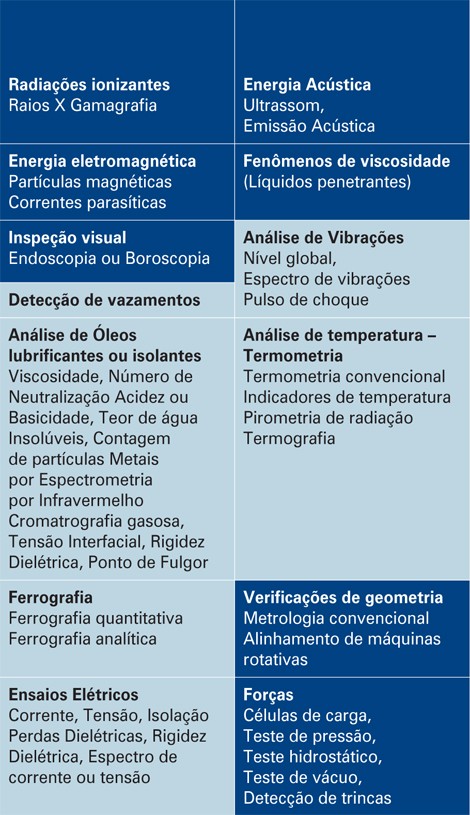

Somente para efeito didático, podemos classificar as técnicas preditivas nas categorias indicadas na tabela abaixo.

Algumas técnicas de Ensaios Não Destrutivos (END), listadas na tabela, só podem ser aplicadas com o equipamento fora de operação, o que invalidaria a condição de que as técnicas preditivas são aplicáveis com o equipamento em funcionamento. Para melhor visualização considerar que as técnicas listadas nos quadros em laranja são aplicáveis com o equipamento em operação, enquanto as contidas nos quadros verdes dependem (em geral) da retirada do equipamento de operação para sua realização. Neste artigo serão abordadas apenas as técnicas preditivas que podem ser aplicadas com os equipamentos em operação.

Análises de vibrações

O acompanhamento e a análise de vibração tornaram-se um dos mais importantes métodos de predição na indústria tendo a sua maior aplicação em equipamentos rotativos (bombas, turbinas, redutores, ventiladores, compressores). O estágio atual de desenvolvimento dos instrumentos, sistemas de monitoração e softwares especialistas é muito avançado, o que vem permitindo, por exemplo, que outras variáveis, além da vibração, sejam acompanhadas simultaneamente pelos mesmos instrumentos.

Alguns dos principais instrumentos para medição e monitoração de vibração estão mostrados a seguir:

· Analisador de vibração

São os aparelhos para medição de vibração mais simples existentes no mercado. São capazes de medir deslocamento e velocidade de vibração. Alguns modelos possuem filtros que permitem ajustar a medição da característica de vibração para uma determinada frequência.

· Coletor/analisador de dados

São instrumentos que oferecem uma variedade muito grande de recursos incluindo interface com softwares especialistas. Além de medir variáveis relacionadas à vibração, aceitam diversos outros parâmetros como temperatura, corrente elétrica e variáveis de processo.

Esses instrumentos são a base de trabalho de um programa de monitoramento de máquinas rotativas em indústrias cuja quantidade de equipamentos justifique sua aquisição. São capazes de fornecer as seguintes informações: espectro de vibração, espectro de corrente (motores elétricos), forma de onda, nível global de vibração e temperatura, dentre outros.

· Monitoramento On-line

Quando se deseja um acompanhamento contínuo do equipamento em função de sua criticidade para o processo ou alto custo, adota-se monitoramento on-line. Esse tipo de monitoramento é feito por meio de probes (sensores) instalados nos mancais, cujos sinais são levados até painéis de controles instalados no campo, ao lado das máquinas, na casa de controle ou locais remotos. Até alguns anos atrás, esse tipo de instalação era restrito a máquinas de grande porte (grupos geradores, compressores centrífugos e axiais de grande porte). Atualmente, com o desenvolvimento da microeletrônica eletrônica e de sensores, o preço vem sofrendo queda significativa e já é muito comum o monitoramento contínuo em máquinas de médio porte ou em equipamentos de uso geral.

Temperatura

A temperatura é um dos parâmetros de mais fácil compreensão e o acompanhamento de sua variação permite constatar alteração na condição dos equipamentos, componentes e do próprio processo produtivo. A seguir estão listados alguns exemplos clássicos, onde a monitoração da temperatura é primordial:

· Temperatura de mancais de máquinas rotativas;

· Temperatura da superfície de equipamentos estacionários;

· Temperatura de barramentos e ligações (conexões) elétricas.

A medição de temperatura pode ser feita por uma série de instrumentos, alguns dos quais estão listados a seguir:

· Termômetro de contato;

· Pirômetro de radiação ou pirômetro ótico;

· Radiômetro;

· Termógrafos ou termovisores.

Uma das técnicas preditivas que proporciona maior retorno e evita a ocorrência de acidentes ou paradas de produção é a termografia em instalações elétricas. O mau contato, a partir do qual se desencadeia a falha, pode ser detectado e corrigido pela utilização de radiômetros ou de termovisores.

Por sua relevância para a manutenção, tanto em indústrias como em instalações prediais, é altamente recomendável a existência de um programa de acompanhamento das instalações elétricas.

Radiômetro

São instrumentos que coletam a radiação infravermelha por meio de um sistema ótico fixo e a direciona para um detector que pode ser do tipo termopilha, pirelétrico ou fotodetectores. São instrumentos portáteis, de custo baixo que, fornecidos a um eletricista que conhece a planta, guiado por um programa de inspeções periódicas, fornece excelentes resultados.

Termografia

A termografia é uma das técnicas preditivas que mais tem se desenvolvido no últimos 30 anos. Atualmente, os termovisores estão cada vez menores e mais precisos, oferecendo recursos importantes para o acompanhamento e controle de tendência.

Algumas das principais aplicações da termografia em instalações industriais são:

· Área elétrica onde existe necessidade de acompanhamento de componentes defeituoso ou mau contato;

· Usinas siderúrgicas – verificação do revestimento de altos-fornos, dutos de gás, regeneradores e carros torpedos;

· Fábricas de cimento – fornos rotativos para pesquisa de queda de refratários;

· Área de petróleo e petroquímica – vazamentos em válvulas de segurança, problemas com refratários em fornos, caldeiras e unidades de craqueamento catalítico.

Análise de óleo

Existem duas formas de encararmos as informações obtidas a partir de uma análise de óleo:

· Condições do lubrificante – determinação das propriedades físico químicas do lubrificante para garantir uma boa lubrificação;

· Condições da máquina – análise de substâncias estranhas ao lubrificante (gases ou partículas em suspensão no lubrificante);

Para avaliar as condições do lubrificante estão disponíveis diversos testes:

· Viscosidade;

· Índice de neutralização – acidez (TAN) e basicidade (TBN);

· Teor de água;

· Insolúveis;

· Espectrometria (presença de metais);

· Rigidez dielétrica;

· Ponto de fulgor.

Conclusões

Para garantir a disponibilidade dos equipamentos e instalações com confiabilidade é fundamental que a manutenção atue:

· Privilegiando a adoção da manutenção preditiva em detrimento da preventiva sempre que possível;

· Adotando a engenharia de manutenção como uma maneira de analisar e promover as melhorias necessárias na planta.

Com essas ações estaremos diminuindo os custos e privilegiando a disponibilidade dos equipamentos e instalações. Um programa de manutenção preditiva pode minimizar o número de quebras de todos os equipamentos mecânicos da planta industrial e assegurar que o equipamento reparado esteja em condições mecânicas aceitáveis.

O programa também pode identificar problemas da máquina antes que se tornem sérios, já que a maioria dos problemas mecânicos pode ser minimizada se for detectado e reparado com antecedência. Os modos normais de falha mecânica degradam-se numa velocidade diretamente proporcional à sua severidade. Portanto, quando um problema é detectado logo, normalmente pode-se evitar maiores reparos.

Dessa forma, é necessário reduzir fortemente a manutenção preventiva e aumentar a participação da manutenção preditiva como forma de obtermos melhores resultados para nossas empresas e nosso país. A manutenção preditiva é a primeira quebra de paradigma na manutenção e por meio dela estaremos no caminho para a excelência.

Referência bibliográfica

Kardec, Alan; Nascif; Baroni, Tarcisio – Gestão Estratégica e Técnicas Preditivas – Editora Quality Mark, Rio de Janeiro, 2002 – Coleção Manutenção – Abraman

Linzmayer, Eduardo – Guia Básico para Manutenção Hoteleira – Editora Senac – São Paulo, 2008

Almeida, Márcio Tadeu – Artigo: Manutenção Preditiva: Confiabilidade e Qualidade

*Nilson J. Guiselini é engenheiro mecânico e gerente de engenharia da M&MLabtest Ltda., de Ribeirão Preto, SP

Tatiana Gomes, jornalista formada, atualmente presta assessoria de imprensa para a Editora Banas. Foi repórter e redatora do Jornal A Tribuna Paulista e editora web dos portais das Universidades Anhembi Morumbi e Instituto Santanense.

Tatiana Gomes, jornalista formada, atualmente presta assessoria de imprensa para a Editora Banas. Foi repórter e redatora do Jornal A Tribuna Paulista e editora web dos portais das Universidades Anhembi Morumbi e Instituto Santanense.  Jornalista formada pela Pontifícia Universidade Católica de Campinas (PUC-Campinas), cursando MBA em Informações Econômico-financeiras de Capitais para Jornalistas (BM&F Bovespa – FIA). Com sete anos de experiência, atualmente é editora-chefe da Revista P&S. Já atuou como repórter nos jornais Todo Dia, Tribuna Liberal e Página Popular e como editora em veículo especializado nas áreas de energia, eletricidade e iluminação.

Jornalista formada pela Pontifícia Universidade Católica de Campinas (PUC-Campinas), cursando MBA em Informações Econômico-financeiras de Capitais para Jornalistas (BM&F Bovespa – FIA). Com sete anos de experiência, atualmente é editora-chefe da Revista P&S. Já atuou como repórter nos jornais Todo Dia, Tribuna Liberal e Página Popular e como editora em veículo especializado nas áreas de energia, eletricidade e iluminação.